AIは製造プロセスを最適化するための重要な技術になりつつありますが、板金加工業界においてAIがどのように効率を最大化し、収益を向上させることができるのでしょうか?MEGATechは、AIを実世界に活用事例を探求し、市場リーダー企業が競合他社との差別化を図るためにAI技術をどのように活用しているかをご紹介します。

AIアルゴリズム

アルゴリズムは、機械が人工知能に類似したタスクを実行できるように設計され、問題を解決するための各種の手順や計算方法で構成されています。機械学習(ML)やディープラーニング(DL)などのAIアルゴリズムは、履歴データとリアルタイムデータを適用してプロセス効率を向上させることで、生産現場での板金製造・加工プロセスを最適化します。

AIは、センサー、設備、機械、生産ラインから得られる大量なデータの分析により、製造業全体の最適化な効率が実現され、品質を向上させ、ダウンタイムを削減させます。アルゴリズムを用いてデータからパターンを学習し、AIは潜在的な問題を予測し、改善を提案し、さらには加工条件をリアルタイムで自動調整することもできます。

機械制御

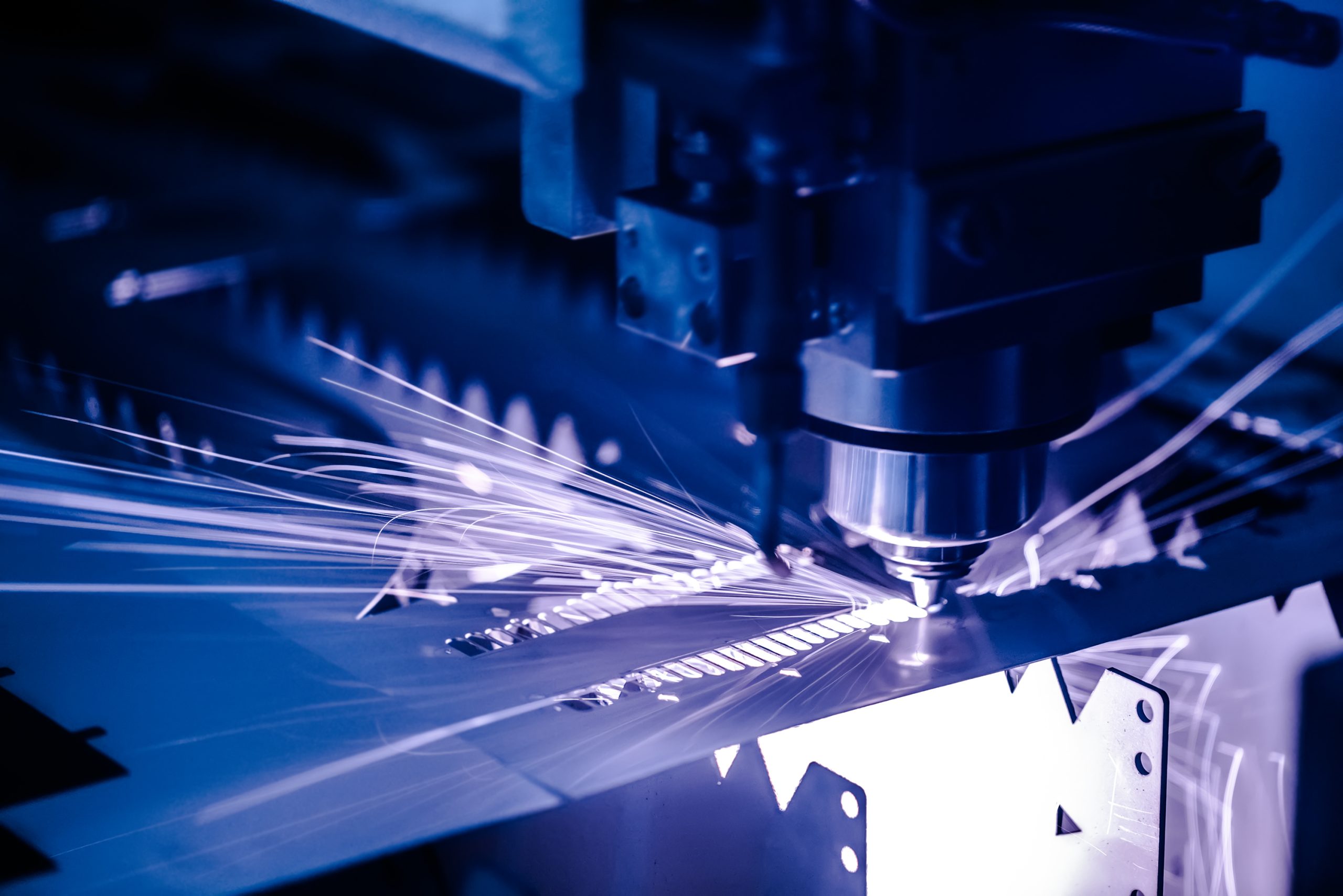

製造業におけるAIの最も効果的な活用事例の一つは、機械の状態管理です。光学センサーとカメラシステムを統合することで、人手による監視に代わる、リアルタイムで継続的な加工状況監視が可能になります。光学センサーはレーザー切断中の光強度をリアルタイムで測定し、切断品質の安定化と最適な切断状態を確保できます。また、AI機能の搭載システムはレーザー切断ヘッドが傾いたり詰まったりした場合には、これらの変化を検知し、作業者がなくても、機械を停止させ、迅速の対処が可能になります。

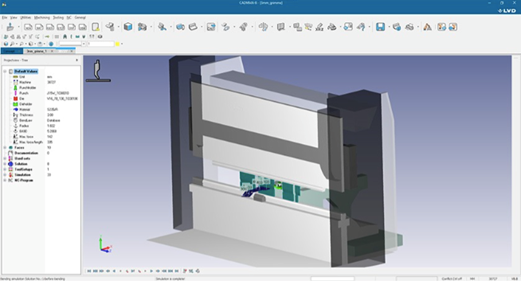

同様に、機械学習(ML)は材料パラメータの最適化プロセスにも革命をもたらしています。従来のシステムでは、慣れない材料を扱う際、オペレーターは切断パラメータを手動で調整する必要がありました。この問題に対処するため、Bystronicは機械学習を活用した「パラメータウィザード」を開発し、サンプルカットにより最適な材料を迅速に選定されます。これにより、設計サイクルが加速させ、自動化を実現します。また、このシステムは様々なシナリオをシミュレーションし、高精度に結果を予測することで、切断条件を最適化できる為、最小限の人的介入や、ダウンタイムの低減と板金加工品質の向上につながります。

品質管理

品質管理は一般的に人間のスキルに依存しています。AIを活用したビジョンシステムとデータ分析システムは、自動化された高速にリアルタイムで検査し、品質管理を強化します。成形部品の欠陥を迅速に検査し、ヒューマンエラーと人件費の削減や人間による検査では見逃される可能性のある欠陥を特定できます。これらのシステムは、膨大な量のデータ分析により、複雑なパターンを特定して潜在的な問題を予測することで、製品と生産工程を効率的に管理することを可能にします。

AIを活用した外観検査システムは、生産現場の継続的な検査を可能にし、高解像度カメラで撮影した画像を分析することで、人間の目では見逃してしまうような表面の凹凸、ひび割れなどの欠陥もを検出することができます。データを瞬時分析により、欠陥を発生と同時に検出・処理することが可能です。また、AIを活用した品質検査システムは作業者の疲労や判定誤差の影響を受けないため、より正確で一貫性のある欠陥検出が可能になります。これにより、不良品の流出を防ぐことができ、コストのかかる製品リコールの軽減と顧客満足度の向上につながります。

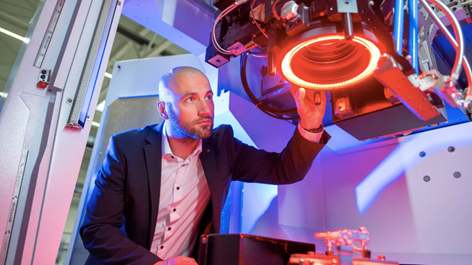

レーザー技術のリーダーであるTRUMPFは、電気自動車用バッテリーなどの内部部品をレーザー溶接直後に品質検査するAIソリューションを開発しました。潜在的な欠陥をレーザー溶接ステーション内で直接特定し、再溶接することができます。「時間のかかる品質検査から、AIによる自動化に切り替えることで、お客様は生産コストを大幅に削減することができます」と、TRUMPF 社AI技術の製品品質検査責任者の部長、マーティン・スタンブケ氏は述べています。

AIを活用した予知保全

AIを活用した監視システムは、大量のデータを処理することで製造プロセス内の傾向やパターンを特定し、予知保全を可能にします。これにより、機械や設備の異常の兆候を早期に検知することで、突発的な故障による生産停止の事前に予測することができます。AIを活用した予知保全は、様々な業界においてさまざまなメリットを提供し、大きな変革をもたらします。

まず、設備故障の兆候を事前に検知することで、故障発生前に予防的な措置を講じることにより、設備保全コストを大幅に削減できます。設備に搭載されたセンサーや監視システムから得られる膨大なデータをAIが分析し、AIアルゴリズムは故障の早期兆候を検知できます。これにより、必要なタイミングで適切なメンテナンスを実施することができ、機械や設備の故障・障害の予防、ダウンタイムを最小限に抑え、緊急修理に伴う高いコストを削減できます。

AIを活用した予知保全システムは、商業用トラック等の部品の劣化・故障を事前に予測することも可能です。AIを活用した故障予兆検知システムは車両のブレーキシステムから収集した異常な温度、振動、ブレーキオイルの漏れなどのデータを分析することで、潜在的な故障の兆候を早期に検知することができます。さらに、AIを活用した予知保全システムは、適切なタイミングでメンテナンスを行い、設備への不要な負荷を防ぐことで、設備の寿命を最大限に活用しながら、部品の交換頻度や設備停止時間を低減し、設備投資コストの削減も期待できます。

AIによるマテリアルハンドリングの最適化

AIは、金属加工業界において、インテリジェントロボットを用いた高精度かつ安全な搬送により、マテリアルハンドリングの生産性を向上させます。データ駆動による最適な経路の決定はマテリアルハンドリングの効率を最大化にさせ、IoTセンサーによるリアルタイム在庫追跡とインテリジェント仕分けシステムにより、作業ミスの削減や、プロセスが高速化されます。また、AIは生産データを分析することでプロセスの弱点を特定し、将来の材料需要予測を行うにより、不良の削減、生産性の向上、作業現場の安全性向上を実現できます。

自動化されたマテリアルハンドリングでは、AI搭載ロボットが原材料、完成品、不良部品の迅速かつ正確な運搬、仕分け、搬送を可能にし、人件費の抑制、作業員の負担軽減、ダメージや処理ミスのリスクを軽減します。また、AI 搭載ロボットに危険物の運搬や反復作業を学習させることで、作業者の安全性向上、事故や怪我のリスク軽減、職場環境の改善を実現します。

現実世界へのチャレンジ

AIは産業界が必要とする未来の技術革新です。しかし、板金加工業界におけるAI主導の変革には、さらなる発展が必要です。AI技術は大きなメリットをもたらしますが、工場への実用化は複雑で、継続的なデータ収集や時間がかかり、精密な改善が必要です。最も重要なのは、AIには質の良いデータであることも重要です。「Garbage In, Garbage Out (GIGO)」ということわざにあるように、データに欠陥があれば、AIが提供する推奨事項にも質の低いものになります。

便利になったAIは人間の仕事を奪うのではないでしょうか?心配はいりません。多くの専門家は、AIが人間の仕事を置き換えるわけではなく、むしろ新しい仕事を生み出してくれます。技術は常に変化しますが、人間は持続可能な存在であり続けると信じています。

Article by: MEGA Tech