ミクロン単位の品質が求められる今日の製造業において精密ドリル加工は金型、ダイス、精密機械部品などの高付加価値部品の製造において重要なプロセスである。より厳しい公差、より滑らかな表面、そして一貫した精度への要求は汎用ドリル工具から特殊な超硬合金ソリューションへの移行を促している。

この記事では内部給油不要の工具を用いたH7公差の深穴加工プロセスを紹介する。深穴加工とは直径の5倍を超える深さの穴をあける加工方法を指し金型、油圧部品、精密機械、自動車部品の製造において重要な工程だ。深穴加工では標準的なドリル加工とは異なり深さ全体にわたって真直度、真円度、表面仕上げ、そして切りくず排出性において卓越した制御が求められる。

そのような革新の一つが精密深穴加工の可能性を再定義する特別設計ソリューションのCreaボーラーだ。

金型、油圧部品、精密機械部品といった高精度工業部品の製造には狭い公差、滑らかな表面仕上げ、そして優れた寸法安定性を保証する高精度の穴あけ加工プロセスが求められる。これらの特性は完成部品の性能、信頼性、そして耐用年数に直接影響を与える重要な要素だ。

こうした厳しい要件に応えるため従来のドリルの限界、特に穴精度と品質の維持における限界を克服するために設計された特殊な穴あけ工具の開発が進められてきました。本稿では内部給油システムを不要とするH7公差を卓越した精度で達成できる高度な深穴加工技術を紹介する。一般的に「深穴」とは直径の5倍を超える深さの穴を指し、真円度、表面仕上げ、真直度、そして切削屑排出性を穴あけ深さ全体にわたって精密に制御する事が最高の工業品質基準を満たす部品を製造する上で不可欠なのだ。

Creaボーラーのイノベーション

Creaボーラーは広島の工作機械メーカーである株式会社ニシケンおよびに大阪の鍵メーカーである株式会社ゴールの共同開発によって開発された。この革新的なドリルは従来のドリルの最大30倍の直径の穴をあける事ができる。

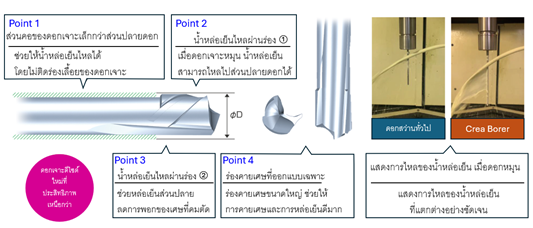

Creaボーラーは従来のドリルとは全く異なる独自の形状が特徴。単一の切れ刃とガイドマージンに沿って配置された2つの特殊設計のクーラント溝が特徴。これらの溝は調和して機能し切れ刃を効率的に冷却しながらスムーズな切りくず排出を維持する。回転中この溝構造は小型のクーラント循環ポンプのように機能し外部から穴へクーラントを吸い込む。この連続的な流れが切りくずと共に切削領域から熱を排出するためCreaボーラーは内部クーラント供給を必要とせずに高精度な深穴加工を実現する。

もう一つの特徴は先端の外径のみが穴壁に接触するアンダーネック形状だ。この機能は摩擦を低減し、工具ガイドを安定させ、深穴加工における工具破損の最も一般的な原因の一つである切りくず詰まりのリスクを最小限に抑える。

図1

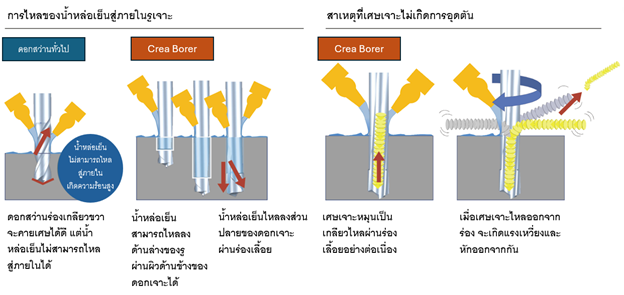

従来のドリルでは図2に示すように溝の螺旋状のねじれによって切りくずが持ち上げられて排出されるがクーラントも切りくずと共に排出されるため刃先はほとんど潤滑されない。このクーラント不足は発熱につながり工具刃先に重大な損傷をもたらす。

Creaボーラーは前述の通り溝のねじれの影響を受けないアンダーネック構造を採用。クーラントは隙間から入り込み穴の深さが増すにつれてその部分に溜まり2つのポンプ溝を通して先端に絶えず供給される事で冷却と潤滑が確保される。このシステムはクーラントが穴の側面から入る事からサイドスルー冷却と呼ばれている。

図2

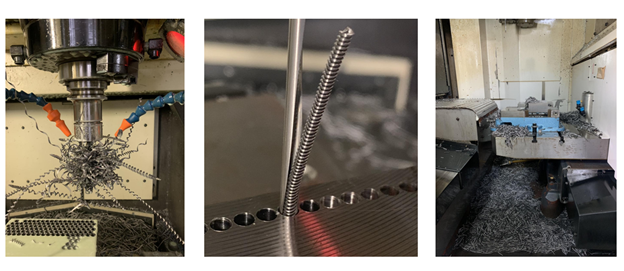

更にCreaボーラーは均一でカールした切りくずを生成しスピンドル回転速度によって一定の長さに達すると遠心力によって自動的に破砕される。このインテリジェントな切りくず制御により切りくずの絡まりを防ぎワーク表面を保護し困難な深穴加工においても安定した連続加工を実現する。

図3

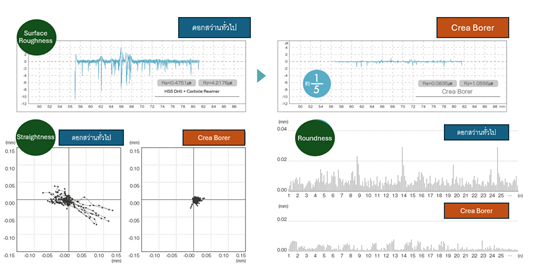

Creaボーラーの実際の加工性能を従来の穴あけ加工法と比較して更に検証すべく精度と加工品質を定量化する制御試験が計画された。この試験の目的はCreaボーラーが標準的な作業環境下において内部給油なしで高い形状精度(特に穴の表面粗さ、真直度、真円度)で深穴をいかに効率的に加工できるかを評価する事だ。参考までにベンチマーク工程では一般的な加工においてH7公差の穴加工を行うための最も一般的な手法であるHSSドリリング後の超硬リーマ加工とを組み合わせた従来の加工法を採用。

試験結果は以下の通りです。

1. 表面粗さ

- HSSドリル + 超硬リーマ 結果: Ra = 0.4751 µm、Rz = 4.2178 µm

- Creaボーラー 結果: Ra = 0.0835 µm、Rz = 1.0556 µm

2. 真直度

- HSSドリル + 超硬リーマ 結果:偏差は-0.10 mmから+0.12 mmの範囲で穴位置のばらつきが顕著で深さ方向に沿ってわずかな曲がりが見られた。

- Creaボーラー 結果:偏差はわずか±0.01 mmに収まり中心付近で密集していた。この結果はCreaボーラーが内部クーラントなしでも穴あけ深さ全体にわたって優れた穴位置合わせを維持し高精度アプリケーションにおいて一貫した精度を保証する事を裏付けている。

3. 真円度

- HSSドリル + 超硬リーマ 結果:測定された真円度偏差は約0.010~0.015 mmでリーマ加工中の工具の振れと振動によって穴形状がわずかに楕円形になっている事を示している。このような不均一性は特に高精度な組立において穴の適合性と寸法安定性に影響を与える可能性がある。

- Creaボーラー 結果:真円度は0.002~0.004mmと大幅に改善され粗完全な真円度を示した。これは工具の片刃設計と安定した切りくず排出機構が工具のたわみを抑制し掘削深さ全体にわたって正確な形状を維持している事を示している。

全体として、Creaボーラーは優れた穴表面粗さ、真直度、真円度の一貫性を実現しユーザーは1回の掘削作業でリーマー品質の仕上がりを実現できる。

図4

高精度な深穴加工をよりシンプルかつ効率的に実現したいのならCreaボーラーが実証済みのソリューションを提供できる。内部クーラントを必要とせず卓越した真直度、真円度、そして表面品質を維持する事ができる。穴精度の向上、工具交換時間の短縮、既存機械の生産性向上などCreaボーラーはお客様の掘削プロセスを変革する。

Article by: MEGATech & Factory Max Co., Ltd. << Click Here